Ventile

Fertigung

- gegossene

nach dem «Lost-Foam» Verfahren - gebaute

- THyssenKrupp

- Mubea - geschmiedet

- aus demVollem hergestellt

Gebaute Nockenwelle

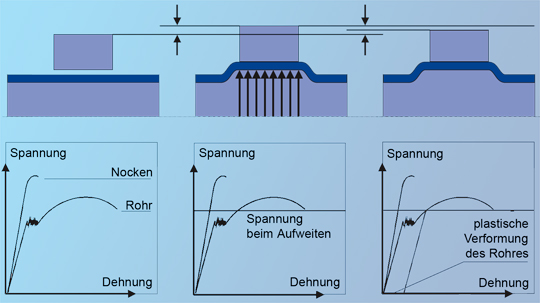

Diese bestehen aus Rohrmaterial, auf das die Nocken durch eine spezielle Technik, das IHU-Fügeverfahren (IHU steht für Innenhochdruckumformung), gepresst werden. Die Pressverbindungen werden in der Druckentlastungsphase eines hydraulischen Aufweitprozesses erzeugt. Sie entstehen durch das elastische Rückfedern der Nocken auf die plastifizierten Rohrabschnitte. Bereits in der frühen Konstruktionsphase können die erforderlichen Verfahrensparameter sowie die Dehnungen und Spannungen in den Nocken und sonstigen Anbauteilen mittels Finite-Elemente-Berechnungen sehr genau bestimmt und der Fertigungsprozess sicher ausgelegt werden.

Nockenwellen, die nach diesem Fügeverfahren gefertigt sind, besitzen viele Vorteile. Zwei davon sind besonders hervorzuheben: Zum einen sind sie 20 - 30 % leichter als z. B. massive Nockenwellen, übertragen aber gleichermaßen sehr hohe dynamische Drehmomente. Zum anderen besteht die Möglichkeit, hochwertige, funktionsgerechte Nockenwerkstoffe mit kostengünstigen Werkstoffen für Rohr und sonstige, gering beanspruchte Anbauteile zu kombinieren. In Verbindung mit einer automatisierten Fertigung sind Gebaute Nockenwellen daher auch unter Kostengesichtspunkten eine interessante Alternative zu konventionell ausgeführten Wellen.

Das IHU-Fügeverfahren:

Eine Technik mit großem Potenzial.

Der Fertigungsprozess selbst ist durch eine hohe Prozesssicherheit gekennzeichnet. Für jeden Nocken werden beim Fügen der Aufweitdruck sowie die maximale und bleibende Dehnung (Aufweitung) am Nockengrundkreis gemessen und dokumentiert. Die bleibende Dehnung ist ein direktes Maß für die Pressung im Fügespalt und steht in linearem Zusammenhang mit dem übertragbaren Drehmoment.

Darüber hinaus erlaubt die IHU-Fügetechnik mittels numerisch gesteuerter Achsen eine sehr genaue, kräftefreie axiale und radiale Positionierung der Bauteile auf dem Rohr. Danach erfolgt der Druckaufbau für den eigentlichen Presssitz.

Nach dem Fügeprozess werden alle wesentlichen Geometriemerkmale der Nockenwelle mit einem optischen Messgerät erfasst. Anschließend werden die Ergebnisse automatisch in die NC-Steuerung der Fügeanlage rückgeführt, um die Positionswerte im Prozess gegebenenfalls zu korrigieren. Dadurch lassen sich prozesssicher sehr genaue Positions und Lagetoleranzen der Nocken erzielen und Schleifaufmaße und damit Fertigungskosten in den Folgeprozessen reduzieren.

Quelle: Mubea